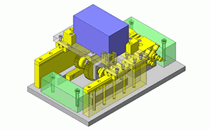

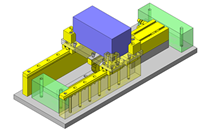

切削加工塑料注塑成型模具的型腔和型芯时,是采用高速铣削加工法。在高速铣削加工中,刀具可以主轴转速高达50,000~75,000rpm左右的高速旋转,可对热处理后的合金钢等进行精密加工。在日本的模具加工方法中,这一方法是主要的机械加工方法。

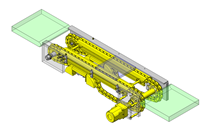

为了进行高速铣削加工,不仅需要加工中心,还需要铣削刀具。刀具材质一般为硬质合金或cBN烧结体(立方氮化硼)。刀具必须具备极高的硬度,但由于它在工作中会高速旋转,所以除非减少刀具因旋转引起的跳动,否则切削表面的粗糙度和加工精度将受到很大影响。

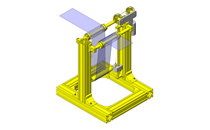

因此,连接加工中心主轴和刀具的刀柄就变得非常重要。

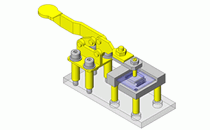

在常规的铣削加工中,一般是采用夹头卡盘方式的刀柄。

但是,夹头卡盘式刀柄在高速旋转时的跳动较大,会达到大约15至20μm的程度。

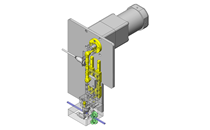

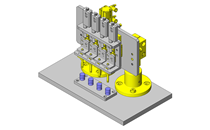

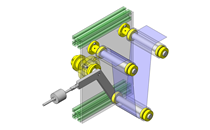

高速铣削时是使用热装刀柄。所谓热装刀柄,是指在安装刀具时,通过感应加热将刀柄加热到300℃左右,利用热膨胀让刀具安装孔膨胀,安装刀具后进行冷却,利用冷却后的收缩夹持刀具。

使用热装刀柄时,可将刀具的跳动抑制在1~4μm左右,加工面精度和加工尺寸精度都有显著提高。

在超精密加工中,能够将跳动精度降低到0.5μm以下的技术已投入实际应用。

能够自动更换热缩配合刀具的自动换刀系统也已被开发出来。

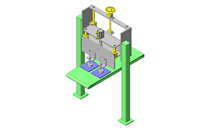

此外,在最尖端的企业中,能将刀具直接热装到加工中心主轴上的技术也步入了实际应用阶段。

由于高速铣削技术能够对淬火后的碳素钢和合金工具钢进行精密加工,可以在降低模具零部件加工成本的同时提高加工精度,提升技术竞争优势。

与放电加工和线切割放电加工相比,这一技术显著提升了加工速度,可有效缩短交货期。

毫无疑问,机床有机床的能力,刀柄和刀具也各有各自的独特能力,在选择机械加工方法时,需要系统化的深入思考,将各自的能力组合使用,确保能够在最佳状态下发挥出各自的能力。作为一项并非追求部分最优,而是旨在实现总体优化的技术,高速铣削技术已经获得了多数企业的认可,并正处于快速普及的进程中。